Caso práctico de un proyecto mas allá de las buenas practicas

Introducción:

En un artículo anterior1 se mencionaron varios peligros del uso de las buenas prácticas mal concebidas e implementadas, sin embargo al final de este prometía en futuros artículos dar tips y consejos para hacer de las buenas prácticas, realmente buenas estrategias. Es así que considero que la mejor forma de hacerlo es a través de un caso práctico donde se evidencie la metodología utilizada para mitigar el riesgo asociado al desarrollo de un proyecto en buenas prácticas. Sin embargo iniciaré el presente documento con unos tips generales y con ejemplos en donde se debe ir más allá de las buenas prácticas y usar métodos de investigación de operaciones”.

Algunos tips generales para la buena implementación de las buenas prácticas:

Medidas de desempeño: Como primer punto clave en este tipo de proyectos (de hecho en cualquier tipo de proyecto) se deben definir medidas de desempeño claras y precisas. Esas medidas de desempeño deben ser caracterizadas antes, durante y después de la

implementación del proyecto, de forma que se puedan identificar puntos de mejora y realizar tomas de acción. De esta forma las prácticas podrán ser adoptadas y adaptadas eficientemente.

Documéntese tanto a nivel teórico como práctico: En la actualidad existen muchas tendencias que pueden ser consideradas como buenas prácticas (lean, six sigma, TOC, entre otras). Es recomendable investigar a fondo casos de éxito de cada una de estas tendencias y evaluar concienzudamente cuales de ellas tiene sentido aplicar en su compañía.

Experiencia de los expertos internos: Es altamente recomendable incluir dentro del análisis la opinión de quienes viven el día a día de la operación, dado que ellos podrían identificar riesgos potenciales asociados a la implementación de una u otra estrategia, así como proponer formas de mejora y adaptación de las opciones planteadas.

No se limite: No limite el proyecto a una sola área, haga participes a las personas de áreas relacionadas para entender de qué forma su proyecto afectará a otras áreas. Por ejemplo al modificar el despacho de producto incluya al área de recibo para no generarles problemas en la implementación de su proyecto.

Pruebas piloto a conciencia: En caso de ser posible, realice pruebas piloto de la opción a implementar con segmentos de la operación, con el fin de evaluar el desempeño potencial de la opción planteada así como identificar riesgos potenciales de la misma.

Uso de IO: En última instancia, pero la tal vez como la medida más robusta, se encuentra el uso de metodologías de investigación de operaciones tales como optimización2 simulación3 y estadística. Estas pueden mitigar en gran medida los riesgos asociados en la implementación de buenas prácticas, más aún ayudaran a identificar mejoras y diseños superiores a la luz de medidas de desempeño definidas, considerando el costo del cambio. Entre otros se encuentran metodologías estructuradas para diseño de redes, optimización de flujos en redes, diseño de centros de distribución, diseño de bodegas, diseño de plantas, planeación de la demanda, optimización de inventarios y otros.

Algunos casos donde sería recomendable usar IO:

- Diseño de redes: El diseño de una red de operaciones (definición de número, capacidad y ubicación de plantas y bodegas) es una decisión de marco estratégico que implica altos costos de inversión y grandes potenciales de ahorro. Sin embargo la cantidad de factores que intervienen tales como: transporte, abastecimiento, capacidad de producción, capacidad de almacenamiento, rotación de inventarios, entre otros, hacen de esta decisión un proyecto complejo en donde es recomendable aplicar técnicas de optimización mixtas enteras lineales, en ingles MILP (Mixed Integer Linear Programing) combinadas con evaluación con simulación.

- Diseño de políticas de inventario 4: Este tipo de decisiones están en el rango táctico/ operativo y representan grandes oportunidades en términos de costos de inventario, capital de trabajo requerido para operar y niveles de servicio. Para este tipo de proyectos se recomienda una ardua investigación en pronósticos de demanda y técnicas de optimización multi escalón (en inglés multi echelon)

- Diseño de locaciones: Un mal diseño de locación puede representar incurrir en extra costos desmesurados por años. Es así que en el diseño de Plantas, líneas de producción, bodegas, centros de distribución, puntos de atención, supermercados y otros, se recomienda desarrollar un proyecto de evaluación de opciones con simulación de eventos discretos. Será sobre este punto sobre el que se desarrollará el caso que se había mencionado al inicio del artículo.

Descripción del caso5

La compañía es una empresa líder a nivel regional en la producción y distribución de insumos industriales. Sin embargo el principal centro de distribución fue diseñado hace más de 20 años con especificaciones sobre dimensionadas para la demanda de ese entonces pero con características podo deseables en cuanto eficiencia de un centro de distribución. Al día de hoy la demanda es 10 veces la demanda de hace 20 años y la capacidad del centro no soporta de forma adecuada una demanda de estos niveles. Es así que la compañía quiere evaluar algunos conceptos de buenas prácticas en el diseño de su locación, así como el retorno a la inversión. Para ello decidieron soportar sus análisis con un estudio de evaluación de opciones por medio de simulación de eventos discretos

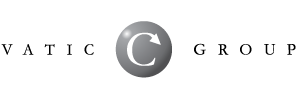

En la figura 1 se evidencia una ilustración de la situación inicial de la locación de la cual se desprenden varios inconvenientes a la luz de las buenas prácticas:

1. El área de despacho cuenta con cuatro muelles de despacho pero sólo con dos zonas de alistamiento, lo que hace que sea imposible usar el 100% de los muelles (a menos que se usen como zona de parqueo)

2. La oficina ubicada en la zona de despachos interrumpe el flujo de los productos y ocupa espacio de almacenamiento de alta rotación

3. La bodega de materia prima interrumpe el flujo de productos y ocupa espacio de almacenamiento de alta rotación, adicionalmente genera flujos cruzados de producto terminado y materia prima

4. El diseño con un corredor central y corredores transversales genera un cuello de botella natural

5. El producto de exportación sólo tiene posiciones de almacenamiento de baja rotación, por ello los mayores problemas se generan los días de despacho de exportaciones

6. Zona de recibo limitada, aunque en el momento el recibo no representa un problema, se debe considerar, dado que al momento de solucionar los problemas en despacho, podrían encontrarse ineficiencias en el recibo

Planteamiento de la solución y alternativas de implementación

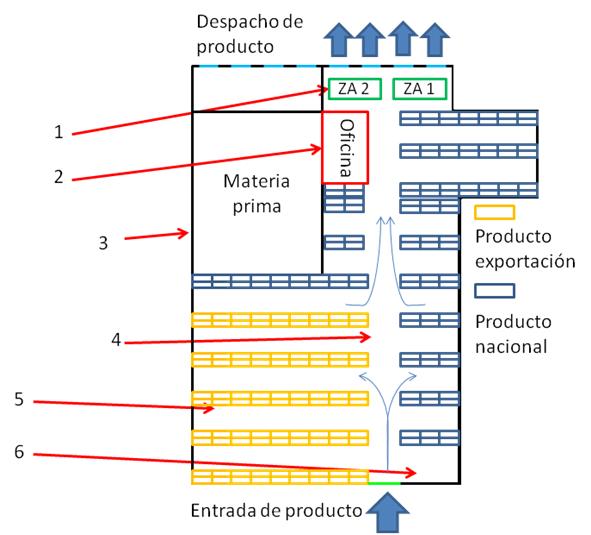

Como primera alternativa de solución el señor García (Gerente de Supply Chain) planteó el diseño ilustrado en la figura 2, con el fin de aplicar varios conceptos de buenas prácticas en el diseño de centros de distribución y así lograr una operación más eficiente y económica por reducción principalmente de horas extra.

En este diseño donde se superan todos los inconvenientes del diseño original y adicionalmente se obtiene un 10% adicional de espacio de almacenamiento. En este se identifican varios cambios, primero que todo se eliminó la oficina, segundo se trasladó la bodega de materia prima, finalmente se cambio el sentido de la estantería, todo esto permitió aumentar el número de zonas de alistamiento a 4.

Este diseño incluye varios conceptos de mejores prácticas en cuanto a lay out de locaciones, sin embargo en el desarrollo del proyecto con el equipo consultor de Vatic Consulting Group hicimos énfasis en que conllevaba ciertos inconvenientes, como por ejemplo:

Oficinas: Se quitaron las oficinas y las personas deben ser reubicadas, así como los procesos rediseñados.

Materia Prima:La bodega de materia prima fue considerablemente reducida. Costo del cambio:El costo de cambiar toda la distribución del CD puede ser prohibitivo a la hora de desarrollar la implementación.

Es así que con el fin de evaluar la factibilidad de implementación el equipo de Vatic Group recomendó y desarrolló los siguientes análisis:

Oficinas: Se desarrolló un estudio de factibilidad de movilización de las oficinas, en donde se evaluó la necesidad de cada empleado de permanecer contiguo a la zona de despacho y se llegó a la conclusión de que cerca a la zona de despacho únicamente se requería un puesto con impresora para impresión de etiquetas de despacho.

Materia prima: En primera instancia se desarrolló un estudio de evaluación de ocupación de la bodega de materia prima en donde se descubrió que la ocupación máxima llegaba apenas a un 60%. De otro lado se revisaron las políticas de compra y se descubrió una reducción potencial de inventarios del 15%, haciendo del escenario planteado factible en términos del almacenamiento de MP.

Costo del cambio: En cuanto al costo, la forma de evaluación fue el desarrollo de un proyecto de simulación en donde se contraponen el costo de la inversión vs el ahorro obtenido por la implementación de la opción, en ese orden de ideas se propusieron y evaluaron algunas opciones interm

Las opciones planteadas se encuentran ilustradas en la figura 3. En la opción “Sin Oficinas” se plantea la posibilidad de prescindir de las oficinas y de almacenar productos de exportación en posiciones de alta rotación. En la opción “Moviendo MP” adicionalmente se plantea la posibilidad de mover la bodega de materia prima.

Resultados finales usando IO (simulación)

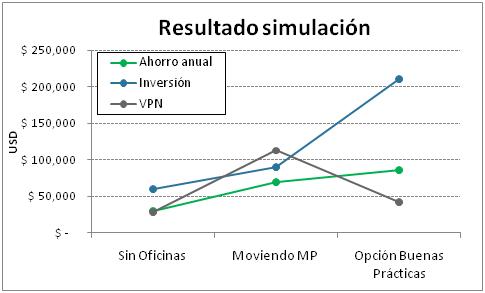

Luego de aplicar la metodología requerida para un proyecto de simulación de locaciones6 se llegó a un estimado de ahorro generado en cada una de las opciones planteadas. Así mismo, poniendo estos en contraposición con el costo de inversión y proyecciones a 10 años se llegó a los resultados ilustrados en la Figura 4. Aquí se evidencia que la opción que mayores ahorros ofrece es la que incluye todos los conceptos de Buenas prácticas, USD 86.000 anuales, en contraposición con las otras opciones que tan sólo generan 70.000 y 30.000 USD/ año. Sin embargo la inversión requerida de la opción “Buenas Prácticas” es USD 120.000 superior a la opción siguiente. Es así que al evaluar el valor presente neto (VPN) entre las diferentes opciones, se obtiene que la más conveniente es “Moviendo MP” con un VPN de USD 113.000 mientras que para “Buenas Prácticas” se obtiene un resultado de apenas USD 42.000.

6 Para mayor referencia consultar con Vatic Consulting Group

Resumen y conclusiones

A lo largo de los dos últimos artículos he desarrollados algunos conceptos acerca de las buenas

prácticas, no para criticarlas, pero si para complementarlas con el fin de evidenciar que en un gran conjunto de casos estas sirven como un punto de partida en proyectos de diseño. Sin embargo, son riesgosas e insuficientes a la hora de tomar decisiones eficientes y eficaces. Particularmente en el caso planteado se evidencia como al usar exclusivamente conceptos de buenas prácticas podría tomarse la decisión equivocada, pero con el soporte de análisis adicionales y herramientas de investigación de operaciones se encontró la mejor opción a implementar dadas las condiciones iniciales de la compañía.

Si tiene necesidades en simulación que no están siendo satisfechas, por favor contacte a Vatic Consulting Group. Se puede sorprender de la relación beneficio-costo que puede obtener.

Por favor llame al (+571) 3136888 o escriba a servicioalcliente@vaticgroup.com y pregunte por los servicios de simulación de Vatic Consulting Group.